1. LA RESINE N’A PAS DURCIE APRES LE TEMPS INDIQUE

Si, après la durée indiquée, la résine n’a pas durci, les causes peuvent être multiples. Voici les plus fréquentes :

- Vérifiez attentivement le mode d’emploi indiqué sur les instructions. Une combinaison incorrecte ou approximative pourrait compromettre la catalysassions du produit. Il est très important que vous n’ayez jamais à ajouter plus de durcisseur que celui qui a été établi.

- Ne réalisez jamais la deuxième coulée sans avoir vérifier que la première est complètement durcie (le fait de verser à nouveau sur une surface non catalysée peut provoquer une surchauffe et compromettre votre travail).

- Si vous travaillez dans un environnement où la température est relativement basse, le temps de durcissement de la résine augmentera considérablement. Si, par exemple, il passe de 25 ° à 15 °, le temps de catalysassions doublera. Utilisez une source de chaleur externe (poêle, radiateur, etc.) pour augmenter la température de la pièce ou utilisez un catalyseur approprié pour travailler à basse température.

- La plupart des problèmes liés au manque de durcissement des résines peuvent être attribués à un mauvais mélange. Assurez-vous d’avoir bien mélangé votre produit pendant au moins deux minutes en raclant soigneusement le fond et toutes les parois du récipient utilisé. Ne soyez jamais approximatif dans cette phase très importante.

- Ajouter les additifs (pigments, colorants, etc.) uniquement après avoir mélangé la résine et le catalyseur.

- Utilisez le catalyseur que vous trouvez emballé avec la résine avec laquelle vous allez travailler. L’utilisation de catalyseurs “étrangers” peut varier le résultat final.

2. LA RESINE NE COLLE PAS BIEN

- Si vous souhaitez utiliser de la résine comme colle ou créer des tables de rivière, vous pourriez avoir des problèmes d’adhésivité du produit.

- Si vous travaillez sur une surface très poreuse, le produit sera absorbé très facilement, d’où la nécessité d’appliquer une deuxième couche de résine, en particulier sur les bords du matériau que vous allez coller.

- Si vous travaillez sur du bois, assurez-vous que la surface est bien nettoyée et poncée. Un nettoyage approximatif peut entraîner une défaillance de la résine.

- Un autre problème pourrait également concerner l’ampleur de votre plan de travail. En fait, une vaste surface de résine ne garantit pas à elle seule une étanchéité parfaite. Pour faire face à ce problème, il suffit d’ajouter du matériau pour réduire la charge de travail de la résine.

- Assurez-vous que la résine est répartie uniformément sur toute la surface.

3. LA RÉSINE A PERDU SON GLOSS

Si votre résine a pris une couleur opaque et non brillante, il est probable que les causes en sont dues aux conditions climatiques de votre environnement de travail. Plusieurs fois, l’opacification ne peut être causée que par un changement de saison normal. Utilisez une source de chaleur externe pour éliminer l’humidité et favoriser la catalysassions.

4. UN FILM COLLANT C’EST FORMÉ SUR LA SURFACE

Il est possible qu’une fois que la résine a durcie, un film collant se forme à la surface. Ce problème est facilement détachable en passant une éponge humide avec de l’eau chaude sur votre surface. Toutefois, si vous souhaitez éviter la formation de ces films, utilisez les précautions suivantes:

- Essayez toujours de travailler dans un environnement fermé, en évitant les changements brusques de température dans la pièce.

- Évitez de travailler avec des quantités trop faibles, plus les doses de mélange sont faibles, plus vous risquez de favoriser la formation d’impuretés dans le composé.

- N’oubliez pas que la formation de films ne dépend pas uniquement de l’humidité, mais également de la présence de CO2. Par conséquent, l’utilisation de pistolets thermiques est limitée pendant le processus de catalyse.

- N’oubliez pas que l’utilisation d’un conteneur limite l’interaction de la résine avec les molécules d’air. Essayez de garder votre produit aussi isolé que possible.

5. APRÈS DES ANNÉES DE STOCKAGE, LE DURCISSEUR A UNE COULEUR ROUGE.

Il est tout à fait normal qu’après quelques années, le durcisseur prenne une couleur rougeâtre et perd sa transparence. Cette variation chromatique ne compromet en aucun cas la qualité de la résine qui peut continuer à être utilisée en toute sécurité sauf si un produit totalement incolore est nécessaire.

6. LA SURFACE DE LA RESINE PRESENTE UN EFFET “PEAU D’ORANGE”

Si la surface de la résine présente des reliefs ou un effet “peau d’orange” après le durcissement, il est probable que même dans ce cas, les causes proviennent de la température de votre environnement de travail. Pour résoudre ce problème, vous pouvez essayer quelques solutions:

- si le produit n’est pas encore complètement dur, utilisez un rouleau pour lisser la surface, cette procédure éliminera les divers reliefs présents à la surface de la résine.

- Si la résine n’est pas encore totalement catalysée, vous pouvez essayer un moulage de réparation de 2 mm maximum.

- Si la résine est complètement catalysée, lissez-la avec un papier abrasif de 100 grains et terminez-la avec une couche de peinture en aérosol polyuréthane brillante.

7. LA PEINTURE UTILISÉE N’ACCROCHE PAS SUR LA RÉSINE

Si la peinture que vous avez choisie pour la finition de la résine ne colle pas bien sur le produit, vous avez peut-être commis des erreurs lors de la phase de préparation :

- la résine pourrait encore ne pas être complètement catalysée. Laissez le produit sécher pendant 24 heures avant de passer la peinture.

- assurez-vous que la peinture que vous utilisez est compatible avec la résine. N’utilisez pas de peintures incompatibles avec vos produits.

- Assurez-vous qu’il n’y a pas de film collant sur votre résine. Si tel est le cas, supprimez-le comme décrit à l’étape 4.

8. LE DURCISSEMENT EST TROP VITE

Outre les problèmes de durcissement, vous pouvez également rencontrer certains problèmes liés au durcissement trop rapide de votre produit. Même dans ce cas, les raisons sont liées à la température de votre environnement de travail : si la température est trop élevée, le produit pourrait se catalyser trop rapidement et compromettre votre travail. Il est donc conseillé de maintenir une température d’environ 20 ° -25 ° et de ne pas mélanger des doses excessives du produit.

9. LA RESINE PRESENTES DES BULLES EN SURFACE

La formation de bulles d’air est l’un des problèmes les plus courants lors du travail avec de la résine. Pour éviter cette procédure, assurez-vous de bien mélanger le produit lentement afin d’éviter l’introduction d’air dans le composé. Si, pendant le processus de durcissement, la résine présente de petites bulles à la surface, celles-ci peuvent être facilement éliminées à l’aide d’un pistolet thermique. Vous devrez passer rapidement à la surface toutes les 10 minutes. N’oubliez pas qu’une fois le produit durci, les bulles ne peuvent plus être éliminées à moins que vous ne choisissiez de faire une coulée supplémentaire à l’aide de colorants.

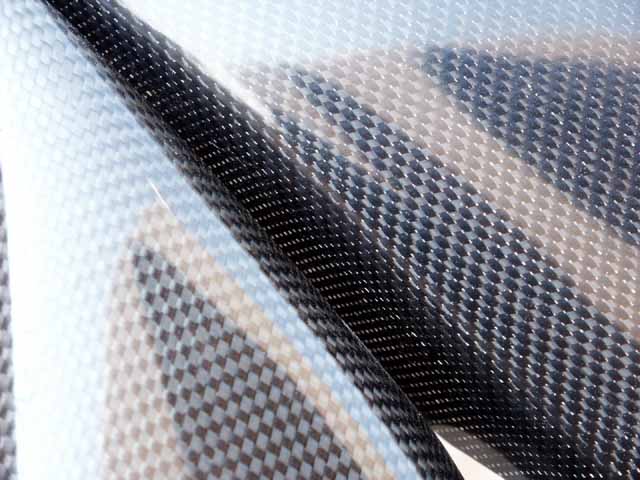

10. LA RÉSINE COMBINÉE À LA FIBRE DE VERRE PRÉSENTE DES MICRO-TROUS

Il est possible qu’en utilisant de la résine et de la fibre de verre, vous puissiez créer des micro-trous. Dans ce cas, la solution est très simple : remplissez ces trous de résine avec une spatule, laissez sécher et passez une seconde couche de résine.

11. LA RÉSINE N’EST PAS COMPLÈTEMENT PROPRE

Si la résine n’apparaît pas complètement propre, les raisons pourraient certainement être liées à la propreté de l’environnement. Portez une attention particulière à la propreté de vos outils de travail, du conteneur que vous allez utiliser (enlevez toute trace d’huile ou de graisse sur les murs) et de la pièce dans laquelle vous allez travailler. Une propreté extrême minimisera le risque de contamination de la résine par des agents externes.

12. QU’EST-CE QU’UNE RÉSINE ÉPOXY ?

Une résine époxy est un type particulier de résine qui catalyse grâce à un durcisseur particulier et sans nécessiter de conditions climatiques particulières. Ce type de produit possède une excellente propriété adhésive et mécanique, est totalement non toxique et peut être utilisé pour créer une large gamme de produits.

Bonjour, ma résine m’a fait une sorte de grumeaux dans sa bouteille. Est ce du à l’endroit du stockage ( garage ) ou un défaut du produit?

Cordialement

Bonjour, la résine peut se figer en raison des changements de températures lors des transports – 10°C , pour y remédier, vous pouvezdéposer le Bidon resine A dans un bain marie d’eau chaude, la résine se fluidifie et retrouve son aspect initial, attendre que la résine reprenne la température ambiante et vous pourrez la travailler dans les conditions optimales d’utilisation.

voici une vidéo explicative: https://www.youtube.com/watch?v=uMRryUhMEAs&t=51s

Cordialement

Bonjour, quand la résine est catalysée, est ce que elle résiste au froid ?

Bonjour, merci pour votre demande. Les résines époxy résistent à -30°C et jusqu’à environ 60°C selon son épaisseur. Nous proposons à la rubrique Aide & Conseils, une FAQ, le guide d’utilisation, et l’e-book pour bien comprendre comment travailler les époxy et réussir tous vos projets.

N’hésitez pas à la consulter pour bien comprendre le fonctionnement des résines époxy.

Cordialement.

Bonjour.

Doit on utiliser un 5cm (pour 5cm) ou prendre un 10cm

Faut il terminer une table riviere avec la même résine pour donner un rendu très brillant ?

Merci pour vos conseils

Bonjour, vous pouvez utiliser la résine 5-five new et la résine epoxytable 10 cm , vous pouvez poncer et lustrer la résine pour obtenir un résultat brillant.

Cordialement.

Bonjour. Est ce que vous livrez la resine epoxy

bonjour, nous livrons la résine via notre site internet : wwww.resinpro.fr

cordialement

Bonjour. Lors de l’aplanissage à la défonceuse, j’ai eu des micro éclats dans l’epoxy. Est-il possible d’ajouter un petit peu d’epoxy pour reboucher les trous ou suis-je obligée de poncer jusqu’à ce que les trous disparaissent ? Je peux vous envoyer une photo.

Merci.

Bonjour, merci de nous avoir contacté, vous pouvez poncer jusqu’à ce que les trous disparaissent, vous pouvez contacter également notre service client à la rubrique contactez-nous afin de nous faire parvenir vos photos. Cordialement.

bonjour comment refaire briller la resine apres l avoir poncé?

Bonjour, après le ponçage , il faut lustrer la résine , voici notre kit : https://resinpro.fr/products/kit-de-lustrage-de-resine/

Cordialement.

Malheureusement de très gros cratère se forment à la surface . Impossible de les éviter.

Bonjour, ce phénomène peut se produire lors du dégazage du bois, pour y remédier , il faut passer plusieurs couche sur le bois afin de l’imperméabiliser et éviter que l’air ne s’échappe du bois lors de la prise de la résine.

Cordialement.

je cherche une résine colorée pour une installation extérieure, donc qui résiste aux UV. C est indispensable, surtout au niveau de la couleur. Soit resine colorée ou resine cristal avec addition de pigments de couleur. Pouvez vous me conseiller les produit adequats et en garantir la tenue (en couleur) dans le temps

merci

Bonjour, vous pouvez retrouver tous nos colorants et pigments içi : https://resinpro.fr/collections/colorants-et-pigments/

Cordialement

BONJOUR

JE VOUDRAI SAVOIR SI LA RESINE EPOXY COLOREE (bleu) RESISTE AUX UV. LA RESINE SERA INCRUSTEE DANS DU GRANIT POUR DES STELES QUI SERONT BIEN SUR A L EXTERIEUR. J AVAIS FAIT DES ESSAIS ET COMMERCIALISE IL Y A QQ ANNEES ET IL S EST AVERE QUE LA RESINE PLEU A PERDU DE SA COULEUR OU LA COULEUR S EST ECLAIRCIE SUIVANT LE GRANIT SUPPORT.

Merci de m indiquer la résine et les colorants de qualité, eventuellemnt un vernis anti UV

Cordialement,

Philippe HATINGUAIS

C est urgent je fais une nouvelle creation avec apport de résine que je voudrais commercialiser

Bonjour, les résines époxy sont étudiées pour résister aux rayons UV, pour votre projet , tout dépend de l’exposition de la résine.

Il est conseillé de ne pas exposer les résines directement aux rayons UV , mais plutôt de réserver celle-ci, le moins exposé à ce phénomène.

Voici le lien de nos colorants et pigments :https://resinpro.fr/collections/colorants-et-pigments/colorants-et-pigments-colorants-et-pigments/

Cordialement.

Bonjours

serait-il possible d’avoir des échantillons de vos produit pour un magasin que je vais ouvrir prochainement

Bonjour, nous vous remercions pour l’intérêt que vous portez à nos produits, malheureusement nous n’avons pas d’échantillons de nos produits.

Cordialement.

Bonjour

serait ‘il possible d’avoir des échantillons de produits que je puise faire mes propre expérience avec pour l’ouverture de qui seras /résine qui fait/

Bonjour, nous vous remercions pour l’intérêt que vous portez à nos produits, malheureusement nous n’avons pas d’échantillons de nos produits.

Cordialement.

Bonjour j’ai un problème mon époxy ne sèche pas elle reste très collantes quoi faire pour régler mon problème

Bonjour, sur cet article dans le premier paragraphe il est indiqué quelles peuvent être les raisons: 1. LA RESINE N’A PAS DURCIE APRES LE TEMPS INDIQUE, vérifier les manipulation, 1) respect du ratio 2) le mélange 3)l’ajout de colorants, plusieurs paramètres peuvent empêcher le durcissement de la résine. Vérifier bien toutes les recommandations et instructions. Bien cordialement.

Bonjour . Ma résine a fait un retrait de presque 1cm par rapport à la surface du bois . Peut on faire le complément . Quelle solution ? Merci

Bonjour, vous pouvez tout à fait faire le complément de résine en appliquant une nouvelle couche pour rattraper le niveau manquant. Bien cordialement.

Moi j’ai un soucis la résine colle à certains endroits du moule et pour démouler je dois prendre un scalpel

Aidez-moi svp

Que signifie le sigle DEL suivi d’une date sur les bidons

Bonjour, la date DEL en italien signifie la date de mise en bidon.

Cordialement.

bonjour, est il possible de faire plusieurs couler avec la resine pro plus car j’ai mal calculé mon volume

Bonjour, vous pouvez effectuer des couches successives.

Cordialement.

Bonjour,

Comment calculer la quantité de résine nécessaire en fonction de nôtre volume à remplir ?

Cordialement

Bonjour, retrouvez le calculateur de besoin de résine sur notre site internet rubrique service client, voici le lien :https://resinpro.fr/pages/calcul-de-la-consommation-de-resine/

Cordialement.

Bjr il y a une application a telecharger elle est top. Resine calculator

J’ai acheté de la résine 3D-finish l’an dernier. Est-elle encore valable ? Quelle est la date de péremption ?

Merci pour votre réponse !

Bonjour, nos produits sont valables 1 an , après la date DEL.

Si le produit n’a pas été ouvert , vous pouvez faire un test sur une petite surface, pour vérifier si vous pouvez toujours l’utiliser avant de vous lancer dans un plus grand projet.

Cordialement.

bonjour,j’aimerai faire un socle avec du sable ramené de vacances de 30x15x3cm environ quelle resine utiliser? pouvez vous m’aider?merci

Bonjour, tout dépend de votre socle et de son épaisseur, de votre projet!

Si c’est pour le recouvrir vous pouvez utiliser la résine Art Pro, si pour tout autre usage vous pouvez utiliser la résine transparente multi-usage jusque 1,5cm de coulée

ou si plus épais les résines epoxytables: https://resinpro.fr/collections/resines-pour-tables-et-surfaces/

Cordialement.

Bonjour,

Voila, j’ai eu un petit probleme lors de la realisation d’un tableau à base de résine pro. Dans mon gobelet avec de la résine et pigments doré, au bout de 2-3 minutes ce même gobelet à commencé a fondre part le bas et la résine est devenue comme de la pierre, est-ce normal ? Je voudrais vous recommander de la résine mais je ne sais pas laquelle. Mon prochain projet étant un tableau ( comme les tableaux extérieurs pour des publicités ou menu de resto ), j’enleverai la porte et garderai le reste comme support à mon cadre fait avec des capsules de bieres. Mais voila je voudrais acheter chez vous une plus grande quantite de resine pour d’autres projets comme des tableaux des sculptures avec du bois autant pour intérieur qu’extérieur, pour vous quelle résine devrai-je prendre. Il me faut de la resine bien transparente. J’attend avec grande impatience les reponses à mes deux questions. Merci beaucoup

Bien à vous

Mme Hames Evelyne

evelynehames@hotmail.com

Bonjour, Pouvez-vous nous indiquer quelle résine Resinpro avez-vous utilisée?

Selon la résine utilisée et la quantité de résine utilisée en pesée, un effet de masse se produit, montée en température de la résine par polymérisation, le processus qui permet à la résine de durcir,

Nous proposons des résines rapides, ainsi que des résines avec temps de prises plus long.

Vous pouvez retrouver les caractéristiques techniques sur les descriptifs des différentes résines.

Pour la réalisation d’une toile type résine Art, vous pouvez réaliser plusieurs petit contenant de résine, en utilisant la résine Art Pro, faire vos mélanges de couleurs et les appliquer sur la toile, si vous souhaitez faire de l’incrustation de résine sur des panneaux , tout dépend de l’épaisseur de vos coulées, nous avons plusieurs résine selon le projet que vous souhaitez réaliser.Si vous souhaitez plus de conseils , vous pouvez nous écrire ou nous téléphoner , nous apporter plus de détails sur vos projets et nous pourrons ainsi vous conseiller sur le meilleur produit à utiliser pour vos projets: https://resinpro.fr/pages/contactez-nous/

Cordialement.

Peut on utiliser de la resine epoxi sur du papier ainsi que sur des emportes pieces ?

Bonjour, vous pouvez poser de la résine sur du papier, il faut une certaine épaisseur pour le papier avec un grain élévé ou type cartonné.

selon certain motifs et types d’encres utilisées, il sera recommande de vernir la papier afin de conserver les motifs/dessins imprimés.

Sur les emportes pièces, nous ne voyons pas votre projet, si vous pouvez nous en dire plus nous pourrons vous apporter une réponse .

Cordialement.

Bonjour ,y a t il besoins de poncer entre les différentes coulées et si oui , à quelle grain ?

Bonjour, il n’est pas nécessaire de poncer entre plusieurs coulées.

Cordialement

Bonjour j’ai un problème j’ai fabriqué une table rivière et ma resine une fois dur donc séchage complet est trouble et non transparente.. Peut remédier à ça ? Merci

Bonjour, si la résine est trouble et non transparente, cela doit venir de l’humidité de la pièce, qui a du créer des opacités car la résine epoxy est complètement transparente et brillante.

est-elle trouble juste en surface? avec des photos nous pourrions mieux comprendre d’où vient votre soucis.

Si ce résultat est en surface, il faudra poncer le surface et couler une nouvelle couche de résine.

Cordialement.

Bonjour à tous,

je rencontre un souci précis avec les modifications incontrôlables au niveau de l’aspect des formes que je tente de donner à mes décors. En effet, alors que les résultats sont magnifiques (effet brillance et miroir absolu ce qui me laisse penser que je maîtrise assez bien vos produits) il est impossible d’obtenir une fixation des formes que je tente de créer une fois mes pigments ajoutés. J’ajoute ceux ci à mon mélange A+B dans des godets séparés (1 par couleur), je coule une couche de fond colorée sur laquelle je déverse chaque petit récipient contenant son pigment. Grand merci pour vos conseils et prenez soin de vous.

Bonjour, merci pour votre excellent retour sur nos produits, nous sommes ravis que nos produits vous apportent entière satisfaction.

Cordialement.

Bonjour;

je souhaite faire un table, mais remplir juste une partie d’une planche en bois.

le troue correspond a un triangle rectangle au plus profond il est a 6 cm et remonte jusqu’à 0 cm sur une longueur de 60 cm.

je suis obligé de prendre du 5cm ou une resine inférieur est possible?

quel est la difference entre 10, 5, 3 et 2 cm….

Cordialement.

Bonjour, les résines epoxytables sont conçues selon leur formulation pour différentes épaisseurs de coulées, dans votre cas vous pouvez utiliser la résine epoxytable 10cm pour une seule coulée ou la résine 5-five new, en faisant plusieurs coulées pour atteindre les 6cm, voici les liens des résines epoxytables avec leur fiche produit et caractéristiques techniques : https://resinpro.fr/collections/resines-pour-tables-et-surfaces/ Nous restons à votre disposition. Cordialement.

Bonjour,

J’ai passer commande hier, est-ce que vous pensez que serai livrer dans les délais annoncé?

Bonjour, A ce jour, notre activité ainsi que les livraisons sont maintenues jusqu’à nouvel ordre.

Cordialement.

Bonjour,

J’ai acheté de la Resinpro époxy table et j’aimerais savoir si les calculs sont différent ?

Car dans ce que vous m’avez envoyé j’ai 4 kg de résine et 1 kg de durcisseur.

A en faire les calculs je m’aperçois qu’il vas manquer de durcisseur.

Ps : Cela fait plus d’un an.

Cordialement,

Dorian.

Bonjour, merci de nous avoir contacté, la résine epoxytable a un ratio de 4 pour 1 voici la fiche du produit : https://resinpro.fr/products/resine-epoxy-pour-tables-jusqua-10-cm-depaisseur-5-kg/ , vous pouvez retrouver le calculateur de besoin de résine à la rubrique service client. Cordialement.

Bonjour j’ai un problème avec la table river j’ai poncer le bois ensuite mis une couche de vernis mes quand j’ai couler ma resine des trous se forme un peut partout sur le bois que dois je faire pour réparer sa ?

Je peut recouler par par-dessus ?

Bonjour, les “trous” qui se forment au niveau du bois, peuvent provenir de plusieurs phénomènes: avant de couler la résine, il faut s’assurer d’imperméabiliser le bois avec une couche de résine au pinceau afin de faire un bouche-pore car le bois est poreux (selon la nature du bois, son essence, le temps de séchage), 70 % du volume du bois est constitué par de l’air.

Cette réaction peut se produire également avec l’effet de dégazage du bois. Vous pouvez poncer la table pour régulariser la surface, et couler une nouvelle couche de résine avec une epaisseur de 2mm.Cordialement.

Bonjour , j ai un projet pour un table , j aimerais mélanger de la résine epoxy avec de la sciure de bois pour ma première coulée pour ne pas voir le fond de mon trou qui n est pas très joli , est ce possible de faire cela ??

Bonjour, si la sciure de bois est bien sèche et dépourvue d’humidité cela est possible.

Bonjour

J’ai couler de la résine sur un table en bois

Je m’aperçois que lorsqu’elle sèche, on certains endroits se retrouvent sans resine, lorsque l’on touche, on sent le bois et ça se voit à l’œil nu

Avez vous un conseil à me donner ?

Cordialement

Sandra

Bonjour, Avez-vous imperméabilisé le bois, et étanchéifie le coffrage?

La résine est auto-nivelante , si vous avez des manques de résine, cela peut venir du niveau du coffrage à vérifier.

Cordialement.

Bonjour,

Je rencontre un petit souci lors des coulée, les pigments ne laisse pas de trace on a l’impression qu’il retombe au fond de la coulée, de quoi cela peu provenir ? apres plusieur coulée j’ai changer de peice pour la temperature, insisté sur le melange mais toujours pareil.

Bonjour, pouvez-vous nous indiquer quels pigments avez vous utilisé? les pigments ajoutés à la résine donnent la coloration, pour obtenir des effets , il faut mélanger les pigments une fois la résine coulée , par exemple avec un bâtonnet au niveau de la rivière.

Cordialement.

Bonjour

Ce sont des pigments à effet métallique que j’ai commander chez vous, je mélange la résine pendant 3 minute puis je mélange les pigments et ensuite je coule, pour avoir les effets des pigments je doit remuer la résine pendant le durcissement.

Cordialement

bonjour,

j’ai raté ma coulée de résine sur un plateau en bois, cela fait 7 jours et reste liquide par endroit.

est ce que la solution d’enlever les parties ratées et remettre de la résine est envisageable?

et comment procéder?

Merci d’avance

Bonjour, Il est important de bien respecter les ratios des composants résine A et de durcisseur B de la résine utilisée qui sont indiqués sur les flacons, pour que la résine polymérise.

Vous pouvez dans votre cas, retirer la résine existante liquide, nettoyer le coffrage , le rendre étanche et sec, et couler une nouvelle couche de résine.

Sincèrement.

Bonjour, j’ai créer une table rivière en résine epoxy de 2m sur 1m sur 4cm d’épaisseur.

Je l’ai coulé en 2x tellement cela demandait de la résine, 55KG de résine en tout.

Ce que je ne comprends pas c’est que j’ai une grosse partie de la résine qui est sèche et dure; mais par endroits (des petites surfaces) elle ne l’est pas, elle est collante et sous le dessous de la table, par endroits (des petites surfaces) la résine coule de temps en temps.

J’ai également de la peau d’orange sur et en dessous du plateau.

Sachant que j’a coulé mi janvier dans une pièce à 23° j’aimerais savoir si cela est normal et si cela va sécher complément. Je désire avancer dans les finitions, ajouter des pieds etc.

Quel(s) conseils me donner vous ?

Merci

Bonjour, La plupart des problèmes liés au manque de durcissement des résines peuvent être attribués à un mauvais mélange et/ou au non respect du ratio de la résine utilisée. Ne soyez jamais approximatif dans cette phase très importante.la formation de films en surface ne dépend pas uniquement de l’humidité, mais également de la présence de CO2. Par conséquent, l’utilisation de pistolets thermiques est limitée pendant le processus de catalyse, il doit être utilisé uniquement pour éliminer les micro bulles d’air juste au moment de la coulée.

Si la résine s’écoule du coffrage c’est qu’elle n’a pas polymérisée.Dans ce cas, il faut refaire votre projet, en respectant impérativement le ratio de la résine composant A et B , ainsi que le temps de mélange indiqué, une combinaison incorrecte ou approximative peut compromettre la catalysation du produit, le manque de durcissement est attribués à un mauvais mélange. Assurez-vous d’avoir bien mélangé votre produit pendant au moins trois minutes en raclant soigneusement le fond et toutes les parois du récipient utilisé afin d’effectuer un mélange homogène qui permet la polymérisation complète de la résine. Pour plus de renseignements sur l’utilisation de nos produits vous pouvez contacter notre service client par téléphone ou par mail à la rubrique contactez-nous. Cordialement.

Bonjour

J’utilise la résine epoxytable 5cm pour une rivière de 80cm par 20cm et sur 3cm d’épaisseur.

Les pigments utilisés sont les suivent : pigments Sahara et du pigment métallique cuivré

Mon problème est que les motifs introduits avec une tige de bois se dissipent pour disparaître totalement.

J’ai renouveler plusieurs fois se processus jusqu’à 5h après la coulée mais rien y fait tout a disparu se matin.

Avez vous une solution pour éviter se problème ?

Est il possibles de rattraper si la résine est encore pâteuse ?

Merci pour vôtre retour

bonjour, pour réaliser des effets dans la résine avec les pigments, il faut attendre que la résine prenne l’effet miel, au moment de la catalyse et effectuer des mouvements circulaires.

Il faut surveiller la résine, avec un testeur de catalyse. Cordialement.

Testeur de catalyse???? ca existe????

Bonjour, un testeur de catalyse permet de vérifier l’état de la résine passant de l’état liquide à l’état solide , il est conseillé de l’utiliser dans de nombreuses applications, si vous souhaitez être accompagné dans vos projets et sur l’utilisation de nos produits, n’hésitez pas à contacter nos techniciens à la rubrique contactez-nous par mail ou par téléphone, nous sommes disponibles pour répondre à toutes vos questions.

Cordialement.

Bonjours

votre service de livraison est il toujours en fonction ?

merci

Bonjour, Nous assurons à ce jour toutes les commandes et livraisons.

Sincèrement

Bonjour,

J’ai utilisé de la résine epoxy de couleur noire et grise sur mon plan de travail ; le résultat est un peu sombre

je voudrais savoir si je peux rajouter de la résine blanche par endroit ?

En rajoutant sur le plan de travail sec, je vais créer une sur -épaisseur ? non ? ou alors il faudrait que je le recouvre totalement ?

Auriez vous un conseil à me donner ?

Cordialement

Bonjour, pour un résultat optimal , il faudra couler une nouvelle couche de résine avec le colorant plus clair.

Cordialement.

Bonjour,

Je souhaite faire une table rivière pour ma maison,mais je ne me connais pas dans l’utilisation de la résine, quand bien même j’ai regardé plusieurs vidéos sur youtube, ce n’est pas suffisant.

Mon problème est de savoir si vous organisez des formations payantes ou des tutoriels sur l’utilisation de la résine.

Ou encore si vous avez des recommandations à me faire.

Bonjour , vous trouverez toutes nos formations résine / Table rivière à la rubrique Masterclass de notre site internet :

https://resinpro.fr/collections/masterclass/

Bien à vous

Bonjour. Je souhaite faire un river table et j’aurais besoin de coulé de la résine sur 5cm de haut et 130cm de longueur la résine 5 cm irait pour mon projet ? Faut t’il tenir compte de la longueur ? Ou seulement de l’épaisseur ? Merci d’avance

Bonjour, pour votre projet , vous aurez besoin d’une résine permettant une coulée de 5cm, c’est l’épaisseur qui détermine la résine à utiliser.

Aussi, vous pouvez réaliser plusieurs coulées pour atteindre la hauteur désirée.

Vous trouverez le calculateur de besoin à la rubrique service client :https://resinpro.fr/pages/calcul-de-la-consommation-de-resine/

Vous pouvez demander Conseils à la rubrique : https://resinpro.fr/pages/contactez-nous/

Cordialement.

Bonjour j’ai poncé la surface de ma table jusqu’au grain 5000 et appliqué la pâte de lustrage vendu sur votre site avec une polisseuse mais je n’arrive toujours pas à retrouver le côté brillant de la résine. Existe t’il de la résine transparente en spray pour pouvoir pulvérisé sur la table afin de retrouver la brillance? Si non quel produit conseillez-vous ou quel solution avez vous? Merci d’avance

Bonjour, le ponçage et le lustrage permettent de retrouver la brillance de la résine.

Vous pouvez aussi soit résiner la surface de votre table avec la résine Art pro en couche de 2mm ou utiliser un vernis PU en pulvérisation. Cordialement

Bonjour, j’ai mis un peu trop de durcissant… Comment pourrais-je faire pour le sécher ?

bonjour, il est primordial de bien respecter le ratio indiqué sur les fiches techniques et les bidons.

Si vous avez ajouté plus de durcisseur, il faudra vérifier si la résine durcit, ou refaire votre projet , en respectant le dosage.Cordialement.

Bonjour, même après ponçage et lustrage je n’arrive pas à obtenir la transparence initiale. Merci pour votre réponse.

Bonjour,

l’étape du ponçage est primordiale pour retrouvez la transparence initiale, chaque étape doit être réalisée avec minutie. Au grain 3000 vous avez déjà la transparence, vous pouvez aller jusqu’au 6000, et lustrer ensuite avec une pâte à polir pour retrouver la brillance. Cordialement.

Bonjour j’utilise de la résine sur un tube qui est lui même sur un tour qui tourne lentement pour que la résine s’étale bien. Je mélange la resine avec un peu d’alcool à brûler, je mets 1ml de resine, 1ml de durcisseur, je mélange, rajoute 0,5ml d’alcool a brûler, et je remélange. Seul hic c’est que je me retrouve avec des vagues plutôt d’avoir le tout lisse. Ayant déjà fait cette méthode j’ai déjà eu de bons résultats. Mes questions sont, pourquoi ces vagues? Et comment est il possible de faire une couche epoxy treees fine.

Merci pour votre réponse !

Cordialement

Bastien

Bonjour, pour répondre à votre question , tout dépend de la résine que vous utilisez, il faut respecter le ratio de chaque résine, l’alcool à brûler incorporé doit créer cet effet, nous vous invitons à contacter un de nos techniciens par mail ou par téléphone, nous sommes disponibles à la rubrique contactez-nous de notre site internet pour vous accompagner dans tous vos projets.Sincèrement.

J ai mit de la résine epoxy sur des rondins de bois la surface à très bien sécher mais l écorce sur les côté fais au pinceau pour en mette dans chaque espace . Après 2 semaines ses encore collant sur l ecorse quand j ai appliqué j étais dehors ensuite cause de pluie les rondins ont été descendu au sous sol . Si je mets une source de chaleur comme un séchoir à tapisserie sa va tu aider à sécher ? J ai pensé appliquée du verni en pray par desus ses tu une bonne idée ? Pour que sa soit plus collant

Bonjour, si la résine reste collante, comme indiqué dans cet article, cela vient soit d’un ratio mal respecté, soit d’un mauvais mélange des deux composants, pour être aidé sur l’utilisation de la résine avec laquelle vous travaillez, vous pouvez nous contacter à la rubrique contactez-nous de notre site internet par mail ou par téléphone, nos conseillers sont disponibles.Cordialement.

Bonjour,

Comment peut on nettoyer les traces de résines dans les moules et les verres doseurs.

Merci

Bonjour, pour nettoyer les moules et verres doseurs, il suffit de les tremper dans de l’eau savonneuse, retirer les restes de résines, puis de bien rincer et sécher les contenants avant une future utilisation. Cordialement.

Comment resiste la Resinpro à la chaleur ? Par exemple des sous-plats. Merci d’avance

Bonjour,

les résines epoxy résistent jusque 60°C , nous proposons la résine Heat Resistant Top Pro, 2 heures à une température de 175 ° C et 15 minutes à 200 ° C, si vous souhaitez réaliser des créations en contact avec des températures élevées.

Cordialement.

Bonjour. J’ai coulé de la résine dans une bouteille en plastic qui sert donc de moule. Ca chauffe beaucoup! Puis-je mettre le moule (bouteille dans ce cas) dans de l’eau froide pour éviter de tellement chauffer?

Merci

Yves

Bonjour, il faut respecter la hauteur maximum de chaque résine, vous pouvez refroidir l’effet de masse dans de l’eau, le mieux étant de travailler en strates. Cordialement.

Bonjour, quel toile je dois utisier pour le coffrage afin que la résine ne colle pas sur le dessous, merci

Bonjour, nous vous conseillons le shiny shield pour le fond du coffrage : https://resinpro.fr/products/film-antiadhesif-brillant-shiny-shield-32cm/

Cordialement.

Bonjour,

Est ce que faire plusieurs couches successive de résine peuvent laisser des traces ressemblant à des jointures ?

Merci

Bonjour, vous pouvez réaliser des couches successives de résine , cela pourra se voir légèrement sur sur la tranche, par sur le dessus. Cordialement.

Bonjour, Je voudrais recouvrir une guitare électrique de résine époxy car je pense que c’est plus solide que du vernis non ? Une épaisseur entre 0,3 – 0,5mm me suffirait . C’est possible ? J’aimerai pouvoir retourner la guitare pour enduire toutes les faces en 1 fois , la résine va tenir ou couler ? Quelle résine me faut-il ? . Cordialement.

Bonjour, il faudra enduire chaque face, et réaliser le recouvrement en plusieurs étapes. Pour ce genre de projet il faut utiliser la résine Art Pro de recouvrement de surface.

Si vous souhaitez plus de renseignements sur nos produits , nous sommes disponibles à la rubrique contactez-nous de notre site internet par mail ou par téléphone, nos conseillers répondent à toutes vos questions pour vous accompagner dans tous vos projets.

Bonjour je souhaite réaliser mes plans de travails avec de la résine noire entre 2 planches

Quel matériau peut on mettre dans la coulée pour limiter l épaisseur de résine

sachant que j’ai 6m de plan plus un îlot

Je préfèrerais faire une coulée de faible épaisseur

Merci de votre réponse

Bonjour, il faudra dans ce cas, coffrer le plan de travail de façon a couler une fine couche de résine de recouvrement. Cordialement.

Bonjour,

J’utilise votre résine pro depuis peu et je rencontre un souci lors du séchage (je précise que je suis débutante)

Une fois que je pose la résine sur mes toiles, tout se passe bien, elle est sans bulle, sans trace mais ensuite assez rapidement (au bout de 15 min de pose) des sortes d’auréoles + opaques se crée en surface un peu partout (on voit nettement des traits ou vagues non transparents), ma résine est donc fichu, je ne comprend pas à quoi c’est dû. J’ai eu le même résultat sur différents glaçage de toiles et dans des moules.

Avez-vous une explication ?

Merci à vous !

Bonjour, LA RÉSINE A PERDU SON GLOSS

Si votre résine a pris une couleur opaque et non brillante, il est probable que les causes en sont dues aux conditions climatiques de votre environnement de travail. Plusieurs fois, l’opacification ne peut être causée que par un changement de saison normal. Il faut donc vérifier l’humidité de votre pièce afin de la réduire. Cordialement.

Bonjour,

Au moment de démouler mes Gems, la résine est resté collé dedans. Il a été impossible de les décoller sans arracher le silicone. Que s’est-il passé ?

Merci

Bonjour, il peut y avoir plusieurs raisons, la première l’épaisseur de coulée ou la quantité de résine , qui ont pu créer un effet de masse et une forte montée en température de la résine, ou la seconde, le moule peut avoir été détérioré par des coulées successives soumis à une forte température. Pour sortir le gems, passez le moule sous eau tiède avec de l’eau savonneuse. Cordialement.

Bonjour

J’ai voulu utiliser ma résine polyglass mais le mélange obtenu est jaune et plutôt pâteux (voir épais) avec énormément de bulles… j’ai mélangé 30 gr de résine avec 0.6 gr de durcisseur…. (sur la boite il indiqué ratio entre 1 et 3%)…. Ma résine est-elle foutue ? Ou me suis trompée dans le dosage ?

Bonjour, Quelle est le nom de la résine utilisée ? Nous ne connaissons pas la résine Polyglass. Cordialement.

Bonjour,

J’ai la “ResinePro”, j’ai regardé moultes videos tuto, j’ai fait 2 essaies avec les bonnes proportions (calcul preuve par 3) refaits 3 fois. Je melange 3min, rajoute les pigments en poudre après mélange

Apres 24h de sechage, mon objet est mou ?! Je peux le tordre dans tous les sens et le remets en forme mais il est mou…

J’ai investi dans la resine, les colorants, les moules pour en faire tous mes cadeaux de noel, si ca ne marcve pas, je ne pourrais offrir de cadeaux 🙁 (je n’ai pas bcp de moyens)

Merci de votre retour

Bonjour, Chaque résine a un ratio bien défini, selon la résine utilisée , ce ratio peut changer. Il est important également de vérifier la quantité de pigments incorporés dans la résine.

Travailler également dans les conditions optimales d’utilisation à une température située entre 18 et 25°C, tout ces paramètres sont à respecter afin d’obtenir le durcissement de la résine. Si vous rencontrez des difficultés d’utilisation, n’hésitez pas à nous contacter à la rubrique contactez-nous, nos conseillers sont disponibles pour vous accompagner dans tous vos projets. Cordialement.

Bonjour,

J’ai le projet de faire de petite coulé sur des tables en bois qui on était affleurer.

Le dessin affleurer à une forme géométrique et une épaisseur de 5mm.

J’ai bien vue votre feuille de calcul..

Mais avez vous un exemple pour se genre de coulé ?

Bonjour, pour calculer le besoin de résine, vous avez besoin de connaître la longueur , la largeur, et la hauteur, aussi pour le choix de la résine de coulée.

Pour des projets bien spécifiques , il faut calculer au plus près, en ajoutant 3% de besoin de résine en plus pour plus de sécurité.

Si vous avez besoin de conseils ou en cas de doute , n’hésitez pas à nous contacter à la rubrique contactez nous de notre site internet, le service client est disponible pour prendre en charge toutes vos demandes. Cordialement.

Bonjour

J’ai réalisé une table basse avec de la résine acheter chez vous

J’avais préparé deux ton de bleu .j’ai coulé la résine ont voyait bien les deux couleurs

Et ce matin je n’aperçois que c’est tout uni le même bleu partout

Avez vous une explication?

Bonjour, la résine est liquide , les fluides se mélangent, pouvez-vous nous contacter par mail à info@resinpro.fr afin de nous indiquer quelle résine avez-vous utilisé, et comment vous avez procédé , vous pouvez joindre vos photos, nous pourrons vous apporter une réponse adaptée à votre demande afin de vous accompagner dans votre projet.

Cordialement.

Bonjour,

Quelle est la meilleure résine de glaçage pour recouvrir un tableau réalisé à l’acrylique ?

Par avance merci.

Cdt

Bonjour, Nous vous conseillons la Résine Art pro , à retrouver à la catégorie résine pour Art résine. Cordialement

Bonjour je m’apprête a couler ma table en époxy bien évidemment avec vos produits .

Pour la préparation de mon plateau en Olivier j’ai retiré les écorces qui ne tenaient pas et passer un coup de brosse métallique partout .

a certain endroit reste une tres fine couche colorée d’écorce très solide et très attaché au bois , est ce que je dois mettre absolument à Blanc en ponsant ou est ce que je peux y laisser comme ca ce qui visuellement est très joli car ca fait comme des falaises . merci pour votre reponse

Bonjour, pour votre projet, nous vous conseillons d’imperméabiliser le bois avec la résine Art pro en application au pinceau sur le bois que vous avez préparé avant de procéder à la coulée de la table rivière. Cordialement.

Bonjour,

Comment je peux nettoyer les gobelets verseurs en silicone car il y a plein de résidus.

Bonjour, attendre que la résine durcisse, puis nettoyer les gobelets verseurs avec de l’eau savonneuse. Rincer à l’eau claire et sécher vos gobelets avant de les réutiliser. Cordialement.

Bonjour,

est-ce que les parois avec du shiny shield sont hermétiques avec le fond du coffrage en shiny shield ou dois-je quand meme sceller avec du silicone?

Bonjour , le shiny shield est un film hermétique et repositionnable, il empêche la résine de coller au support et de décoller facilement la résine une fois réticulée.

Le coffrage doit impérativement être hermétique avant toute coulée. Cordialement.

Bonjour je souhaiterai faire un effet mer dans un moule et créer l’effet vague. Que dois-je prendre comme résine , quel colorant blanc et il se crée aussi des cellules ????

Bonjour, vous pouvez utiliser la résine multiusage transparente effet eau et les colorants colorfun deluxe pour la réalisation d’effets de vague.

Nous proposons des formations sur les résines décoratives à la Rubrique Masterclass . Cordialement.

Bonjour,

Dans le cadre de ma collection de météorites, j’ai reçu des tranches de pallasites (matrice fer/nickel avec inclusion d’oliviers) recouverte d’une couche d’épice trop épaisse et comportent des petites bulles.

C’est moche, presque 3 mm d’épaisseur. J’ai tenté un bain dans l’acetone pendant plusieurs heures, en vain, savez-vous quel produit plus efficace je pourrais utiliser pour retirer l’epoxy complètement afin de refaire un laquage plus pro et plus propre ?

Merci d’avance.

Bonjour, pour retirer une couche de résine, il faut procéder au ponçage de la création. Cordialement.

Bonjour J’ai fait la résine pour faire des marques pages ma résine na tjr pas durci sa fait 2 jours c’est normal?

Bonjour, si la résine ne durcit pas , cela peut provenir d’un ratio erroné ou du mélange des deux composants.

Nous vous invitons à contacter notre service client à la rubrique contactez-nous pour nous indiquer quelle résine vous utilisez, nous pourrons vous apporter une réponse précise aux soucis rencontrés. Cordialement.

Bonjour,

Ma résine a craqué au séchage ? savez-vous pourquoi ça arrive?

Merci

Bonjour, il peut y avoir plusieurs paramètres à prendre en considération, l’épaisseur de coulée selon la résine utilisée et également les conditions de la pièce de travail, nous vous invitons à nous contacter directement à la rubrique contactez-nous par mail, nous pourrons ainsi vous apportez une réponse plus précise à votre demande. Cordialement.

Je désir enduire un objet de PIGMENT PHOSPHORESCENT. L’objet enduit sera-t-il encore visible sous sa couche de PIGMENT PHOSPHORESCENT? En d’autres termes, cette couche est-elle totalement transparente?

Bonjour, Si vous colorez la résine avec des pigments , la résine sera de la couleur du pigment, selon l’ajout de colorant. N’hésitez pas à nous contacter à la rubrique contactez-nous, nos conseillers sont disponibles pour répondre à toutes vos questions, et vous accompagner dans tous vos projets. Cordialement.

Bonjour,

Je debute dans la resine et j’ai fait plusieurs tests en resine epoxy dans des moules a cupcake ainsi qu’un moule cube en silicone.

J’ai remarqué apres séchage qu’il y avait une démarcation de la première coulée dans chacuns de mes tests en resine. J’ai effectué deux coulées à chaque fois et j’ai attendu que la première coulée soit sèche pour pouvoir inclure un petit objet et recouler ensuite une deuxième couche de resine.

Je ne sais pas d’où cela peut provenir, merci de votre reponse !

Bonjour, nous vous remercions de nous avoir écrit. Afin de vous apporter une réponse adaptée, pouvez-vous nous faire parvenir des photos de vos créations à l’adresse mail de contact: info@resinpro.fr , nous pourrons ainsi mieux comprendre le processus de création, et vous apporter une réponse précise. Bien à vous.

Bonjour, j’ai passé une couche d’epoxysur ma

Table, l’epoxy blanchi au contact de l’eau.

C’est la deuxième que je fait, la première table impeccable.

Les dosages à la balance

Réaliser dans une pièce à 22 degrés

Une solution ?

Merci par avance

Bonjour, si la résine epoxy au contact de l’eau blanchi, c’est que la résine n’a pas catalysée correctement, la résine une fois réticulée est complètement hermétique à l’eau.

Pour y remédier, il faudra attendre que la résine durcisse , puis poncer la surface au grain 120 et couler une nouvelle couche de résine. N’hésitez pas à contacter le service client à la rubrique contactez-nous pour nous donner plus de détails sur le processus création, en indiquant la résine utilisée, la surface de coulée, nous pourrons vous apporter une réponse plus complète. Cordialement.

Bonjour

J’ai coulé une table ( bois Resine ) de 4 cm d’épaisseur sur 2 mètre de long ( 34 litres )avec le Resine epoxy five nouvelle formule 100:67

Melangée pendant 5 minutes laissé posé pendant 20 minutes pour sortir les grosses bulles puis coulée en une seule fois Température de la pièce 23 degrés

5 jours la Resine est caoutchouteuse comme un pneu de voiture

Quel conseil avez vous pour ça

Bonjour, si la résine ne durcit pas cela peut provenir soit du mélange des deux composants, soit un problème d’erreur de calcul de ratio entre le composant A et le composant B. Il est important d’effectuer un mélange rigoureux de plusieurs minutes pour 34 litres de résine il est primordial de ne pas négliger cette étape aller chercher la résine au fond et sur les bords du contenant et allonger la durée du mélange. Vous pouvez patienter encore quelques jours supplémentaires pour vérifier la réticulation complète de la résine. En cas de doute n’hésitez pas à nous contacter par mail ou par téléphone nous sommes disponibles pour résoudre tous vos doutes. Bien à vous.

Bonjour j’aurais besoin de faire sécher le plus vite possible ma résine sur de fines épaisseurs d environ 1mm à 2 mom et des petites dimensions; donc fin et petit , maximum 10 cm sur 1cm et 1 a 2 millimètres (taille bijoux ou autres petite étendues) ou alors de trouver une résine epoxy épaisse qui ne se répand pas comme un liquide.

J’ai besoin aussi de pouvoir recouvrir des pétales ou toute une fleur fraîche de résine donc il faudrait que cette résine soit visqueuse pour bien accrocher au support.

Pourriez-vous me conseillé un produit ou un additif à incorporer.

Pourriez-vous aussi me dire si la I WHITE conviendrait à ce genre de projet mais en transparente??

Merci infiniment pour votre temps, à bientôt

Laure

Bonjour, les résines epoxy de recouvrement en fine épaisseur durcissent en 24H. Pour une résine à prise rapide transparente pour la réalisation de bijoux, vous pouvez opter pour une résine UV, ou la résine i-création.

La résine i-white est une résine polyuréthane blanche de moulage, à prise rapide, elle ne convient pas pour vos projets. N’hésitez pas à nous contacter par mail ou par téléphone si vous avez besoin de conseils sur l’utilisation de nos produits , nous sommes disponibles à la rubrique contactez-nous de notre site internet. Cordialement.

Bonjour,

Comment puis-je éviter que mon bois devienne foncé lorsque j’applique de la résine transparente dessus. J’ai essayé de mettre un vernis en bombe sur le bois brut et j’ai le même phénomène.

Tristan

Bonjour, en effet comme une application au vernis ou avec une cire, la résine peut foncer légèrement le bois selon sa teinte initiale. Le bois poreux absorbe les liquides même incolores. Nous vous invitons à tester sur différent échantillons de bois afin d’obtenir la teinte souhaitée. Cordialement.

Bonjour,

Apres coulage et séchage de ma table rivière je viens d’attaquer le ponçage mais la résine se raye, avec le poncage impossible d’enlever les marque du disque a poncer, pourtant la poceuse exentrique est neuve et j’ai tout les grains jusqu’au 3000 mais les rayures sont toujours là que faire.

Merci

Bonjour, merci de nous écrire, entre chaque grain il faut nettoyer la surface avec de l’eau pour enlever le lait du ponçage et les grains et résidus de résine persistants, vous pouvez poncer la résine à l’eau, cela facilite le ponçage et évite les rayures dans les grains les plus gros. Nous proposons une formation sur les finitions avec démonstration du ponçage et du lustrage de la résine, vous pouvez retrouvez toutes nos formations à la rubrique Masterclass de notre site internet: https://resinpro.fr/products/formation-avance-les-finitions-resine-epoxy/ Cordialement.

Bonjour , j ai ressus un quit résine ou il y a 2 bidon le A (résine) et le B (durcisseur) et sur les deux bidons il est marqué A:B=1:1

Pouvez vous m expliquer se que cela veux dire .

Merci

Bonjour, le rapport 1 pour 1 signifie qu’il faut autant de A que de B , par exemple , 10gr de A pour 10gr de B , n’hésitez pas à nous contacter si vous avez des questions, nous sommes disponibles à la rubrique contactez-nous de notre site internet par mail ou par téléphone, pour vous accompagner dans tous vos projets: https://resinpro.fr/pages/contactez-nous/

Email : info@resinpro.fr

Tel: 03 44 07 72 41

9:00 – 17:00 (du lundi au vendredi )

Bonjour ,

J ai utilisé une esine epoxy pour faire un glacage sur une surface bois peinte avec du pouring acrylique,j ai bien veillé a nettoyer la surface 24 h avant avec d abord vinaigre ,rincé puis savon noir rincé .la pose s est bien passee et j ai respecté a la lettre les doses .

Au sechage complet ce matin je remarque que vers le milieu de chaque panneau la resine a formé de micro craquelures ,pas sur le bords qui est resté miroir .Ce qui donne un aspect un peu trouble a la lumiére .

J ai laissé mon atelier a temperature de 20 degrés cette nuit .

Pouvez vous m’eclairer quand a la cause de ce desagrement ?

Cordiales salutations et remerciements .

Bonjour, La résine epoxy n’est pas compatible avec les surfaces humides, avant de poser une résine époxy sur un support, il faut que le support soit complètement sec et dépourvu d’humidité. l’humidité peut venir de la surface mais également du support qui a pu absorber l’humidité.

Bonjour je voudrais protéger mes toiles en peinture acrylique . Pourriez-vous me dire quel produit époxy utilisé ? Cordialement

Bonjour, nous vous conseillons la résine Art Pro , résine de revêtement et de glaçage spécialement conçue pour ce type d’application. Cordialement.

Bonjour, nous vous conseillons la résine Art Pro , résine de revêtement et de glaçage spécialement conçue pour ce type d’application. Cordialement.

Bonjour, je débute avec la résine et j’ai un soucis quand j’incorpore des paillettes. Elles finissent toujours pas couler au fond et ne restent pas mélanger dans le moule. Résultat, pour des dés, j’ai toujours qu’une face recouverte de paillette. Comment puis-je faire pour que celles-ci reste bien mélangées et homogènes dans la résine durant le durcissement ?

Je vous remercie d’avance!

Bonjour, un corps plongé dans un liquide a tendance à couler au fond de celui ci, selon son poids ou sa surface. Pour y remédier vous pouvez attendre que la résine devienne plus épaisse pour couler la résine, les paillettes resteront en suspension dans le mélange et vous pouvez également travailler en strates pour inclure les paillettes au centre de la création. Cordialement.

Bonjour, j’ai fait 2plateaux avec de la résine pro transparente effet eau quand ma rèsine sèche ma résine est très belle sur le pourtour mais au milieu ça fripe ,le premier plateau (fait avec un moule en silicone) je l’ai poncé et j’ai remis une autre couche de résine et là c’est la même chose le mélange est fait au gramme près pourquoi

Bonjour, cet effet provient de l’humidité de l’environnement de travail : 3. LA RÉSINE A PERDU SON GLOSS

Si votre résine a pris une couleur opaque et non brillante, il est probable que les causes en sont dues aux conditions climatiques de votre environnement de travail. Plusieurs fois, l’opacification ne peut être causée que par un changement de saison normal. Utilisez une source de chaleur externe pour éliminer l’humidité. Pour retirer cet effet, il faudra poncer la surface de la résine puis la lustrer avec une pâte à polir afin de retrouver toute la brillance et la transparence de la résine. Bien Cordialement.

Bonjour j’ai appliqué ma résine de glaçage sur mes toiles de peinture acrylique. Une fois étalé il y avait comme un film gras sur toute la toile. Et une fois sécher cela forme comme un voile gras. Que.s’est il passé ? Comment éviter cela ?

Bonjour, le voile gras doit provenir d’un composant de la peinture déposée sur la toile car la résine epoxy ne contient pas de composant gras. Vous pouvez dans ce cas poncer la surface pour éliminer toutes les traces de gras, puis appliquer une nouvelle couche de résine epoxy sur toute la surface. Bien cordialement.

Bonjour,

Une sorte de tâche un petit peu opaque se forme à la surface de ma résine une fois séchée alors que je la protège pour qu’une impuretés puissent tomber sur ma résine durant le séchage. Avez-vous une explication ?

En vous remerciant par avance,

Émilie

Bonjour, Généralement, la surface devient opaque en raison de l’humidité trop importante

https://resinpro.fr/blogs/blog/resine-epoxy-12-problemes-communs-et-solutions/

3) LA RÉSINE A PERDU SON GLOSS

Si votre résine a pris une couleur opaque et non brillante, il est probable que les causes en sont dues aux conditions climatiques de votre environnement de travail. Plusieurs fois, l’opacification ne peut être causée que par un changement de saison normal. Utilisez une source de chaleur externe pour éliminer l’humidité et favoriser la catalyse.

Pour remédier à cet effet, vous pouvez tenter de retirer les traces opaques avec un chiffon propre non abrasif ou un papier absorbant et un vinaigre blanc ménager, puis appliquer une nouvelle couche de résine de 2mm sur toute la surface.

Cordialement.

bonjour,

Malgré de nombreux essais pour vernir “glacer” des tableaux à l’acrylique ou à lhuile, des refus (crateres) apparaissent systematiquement, le melange est correct, temperature et hygrometrie ok, je pense que c’est du au support qu’il faut degraisser, mais quel degraissant preconisez vous? y a t-il un apret pour eviter la formation de refus? car passer une premiere couche tres tirée ne sert pas à grand chose, voir amplifie le probleme, merci pour votre réponse.

Bonjour , pour réaliser le glaçage d’un tableau, il faut impérativement que le support soit de niveau, et appliquer une couche d’au moins 3mm sur toute la surface pour éviter d’avoir des manques de résines sur la surface. Bien Cordialement.

Meme avec 3mm il y a quand meme des refus qui apparaissent sur le support, j’ai entendu dire qu’il fallait degraisser le support savez vous quel type de degraissant il faut utiliser?

Bonjour, n’hésitez pas à contacter le support technique à info@resinpro avec des photos de votre création “avec 3mm il y a quand meme des refus qui apparaissent sur le support” et la résine utilisée, nous pourrons prendre charge votre demande et vous apporter une réponse adaptée. Bien cordialement.

Bonjour après avoir démouler ma resine tout était niquel je les est ranger dans une boîte et il se sont deformer voir gondoler, comment faire pour rattraper cela ?

Bonjour, merci de nous écrire. La résine est thermodurcissable, il est primordial de bien attendre le durcissement complet de la résine avant de démouler les œuvres et de les laisser bien à plat par exemple le temps que la résine prenne la forme voulue, avant de les conditionner ou de les utiliser. Bien respecter les temps de durcissement. Bien Cordialement.

Bonjour ,

j’utilise votre résine Art Pro et quand j’inclus qqu chose cela remonte toujours à la surface , que faire pour y remédier et aussi j’y inclus des dessins que j’imprime sur du papier transparent et quand elle est bien sèche et que je démoule j’ai toujours des taches un peu comme des nuages est ce dû au papier transparent à l’encre ??? merci de votre réponse

Bonjour, certains objets flottent et remontent à la surface des liquides, dans ce cas vous pouvez travailler en strates successives pour inclure les végétaux. Généralement, la surface devient opaque en raison de l’humidité trop importante de la pièce de travail (supérieur à 45%)

https://resinpro.fr/blogs/blog/resine-epoxy-12-problemes-communs-et-solutions/

3) LA RÉSINE A PERDU SON GLOSS

Si votre résine a pris une couleur opaque et non brillante, il est probable que les causes en sont dues aux conditions climatiques de votre environnement de travail. l’opacification ne peut être causée que par un changement de saison normal. Utilisez une source de chaleur externe pour éliminer l’humidité et favoriser la catalyse.

Pour y remédier, vous devez soit faire un lustrage / polissage ou une autre coulée.

Bonjour,

Après avoir parcouru ce forum, je me rend compte que je ne suis pas le seul à avoir certains problèmes au niveau de la finition.

En effet, toutes les étapes sont scrupuleusement respectées. Je commence le ponçage à partir du grade 240 jusqu’au grade 6000. puis 3 crèmes différentes sont utilisées pour le polissage. Nous avons tout essayé, avec de l’eau, à sec, on a essayé des dizaines de papiers différents… Rien a faire, il y a toujours des micros rayures liées au ponçage, impossible de les enlever.

Nous pensions qu’il y avait donc un papier qui marqué plus que les autres, nous avons donc fait le travail à l’envers. Nous avons commencé notre poncage directement au papier 1000 jusqu’a 6000. Les rayures sont toujours là. Donc en gros, nous n’arrivons pas à enlever les marques laissés par le papier 1000. Nous ne savons plus du tout comment faire.

Nous sommes inscrits a la masterclass sur la finition du 24 septembre 2021….

Bonjour, merci de nous avoir écrit un commentaire. Nous proposons plusieurs formations sur le sujet que vous pouvez retrouver à la rubrique Masterclass de notre site internet, formation Table rivière et la formation Finitions : https://resinpro.fr/products/formation-avance-les-finitions-resine-epoxy/ Bien Cordialement.

Bonjour,

A la fin de votre article il est écrit que la résine epoxy est non toxique hors sur d’autre site il est écrit qu’elle est tout aussi que la résine polyester.

Laquel des deux est la plus pratique et plus facile d’utilisation selon vous.

Merci d’avance

Bonjour, à la rubrique Blog, vous pouvez retrouver cet article sur la non toxicité des résines époxy: https://resinpro.fr/blogs/blog/resines-epoxy-et-securite-guide-des-certificats-de-non-toxicite-et-comment-eviter-dacheter-des-resines-potentiellement-nocives/ Les résines époxy sont facile d’utilisation. Bien cordialement.

bonjour, j’ai dû mal m’y prendre mais j’ai une question. j’ai utilisé un chalumeau pour enlever les bulles d’air et mes moules ont brulés et ont collé à la resine. la resine était nickel et a bien catalysé mais mes creations ratés car collé au moule à certains endroit (moule silicone). le chalumeau a été utilisé à environ 2cm de la resine, est ce trop près ? quels conseils vous avez pour éviter ce phénomene ? d’ailleurs je me demande si ce n’est pas lié à la qualité des moules…

de plus faut il absolument porter un masque ? et quel type de masque ?

la resine est epoxy de chez vous et elle est top.

merci 🙂

Bonjour, j ai une question concernant le dosage. Est il préférable de peser les quantités ou de compter en volume ?

D avance merci.

Bonjour, concernant le dosage des résines époxy, nous recommandons de peser la résine A et le durcisseur B sur une balance de précision en respectant le ratio d’emploi de la résine choisie. Bien cordialement.

Bonjour, nous ne savons pas comment récupérer des bancs en bois, décorés de papiers mâchés et /ou peints, que nous avons enduit d’époxy : après séchage, les couleurs sont ternes, et des traces blanches apparaissent un peu partout. pouvez-vous nous aider ?

Bonjour, vous pouvez toujours reprendre une surface en époxy, soit en ponçant la création et en appliquant un vernis polyuréthane de finitions, soit en poncant la résine jsqu’au grain 3000 puis lustrer la résine avec la pâte à polir Epoxy polish : https://resinpro.fr/products/creme-a-polir-epoxy-polish-250ml/?cgkit_search_word=polish

Vous pouvez retrouver tous nos matériaux de finitions à la rubrique PRODUITS DE LUSTRAGE, FINITION ET AGENTS DÉMOULAGE :https://resinpro.fr/collections/resines-pour-tables-et-surfaces/produits-de-polissage-finition-agents-demoulage/

Bien cordialement.

Boujour,

Je voudrais couler de la résine dans un moule fabriqué avec du PLA (imprimante 3D), mais j’ai peur que tout soit collé. Y a t-il un produit à appliquer dans le moule pour que tout se décolle sans casse ?

MErci

Bonjour, pour éviter que le silicone adhère au support à mouler, nous vous recommandons d’appliquer une cire de démoulage global wax : https://resinpro.fr/products/cire-de-demoulage-global-wax-liquide-200l-pour-resines-epoxydes-polyurethanes-et-acryliques/

Bonjour,

Je viens de recouvrir une peinture à l’huile réalisée sur un plateau en fer

L’épaisseur de la résine (RESIN pro transparente) est irrégulière entre un et 3 mm.

J’ai été surpris par un orage soudain. Bien que cela se passe dans une pièce à l’abri de la pluie je crains que l’humidité ait chargé l’atmosphère de cette pièce. J’ai posé un radiateur électrique à bain d’huile à proximité de la table. Et j’ai mis en marche un déshumidificateur d’air. Et puis je suis allé me coucher car il était tard et j’étais fatigué. Que pouvais je faire d’autre ? Ce n’est que la seconde fois que j’utilise de la résine.J’attends avec anxiété demain car il semble que le mal est fait et que ma peinture est foutue.

Si je devrais poncer cette table et lui appliquer une nouvelle couche de résine. Combien de temps me préconisez-vous d’attendre entre les deux couches?

Merci pour votre réponse à mon message un peu tardif car je ne trouve pas le sommeil.

Gérard

Bonjour, vous pouvez appliquer la résine après le ponçage, nous recommandons l’application de résine sur une surface dure, non humide et éliminer de toutes poussières. Cordialement.

Bonjour,

Je viens de réceptionner une table en Douglas avec une protection en résine epoxy. Sur le plateau, on voit des bulles, des traces opaques, des traces de « ponçage ». J’ai déposé des photos sur le lien.

Comment puis-je récupérer ces défauts et mieux finir le plateau de ma table ?

Par avance, merci beaucoup

Bonjour, nous recommandons dans ce cas de poncer la surface pour éliminer toutes traces disgracieuses et de monter jusqu’au grain 3000 puis de lustrer la résine avec la pâte à polir epoxy polish pour retrouver la brillance.